Contenimento delle polveri tossiche

Il contenimento delle polveri tossiche rappresenta una sfida cruciale in numerosi settori industriali, dall’industria chimica a quella mineraria, alimentare e delle costruzioni. Le soluzioni di contenimento sono fondamentali per garantire che le polveri pericolose non vengano disperse nell’ambiente di lavoro durante le normali operazioni e le attività di manutenzione ordinaria. Questo aspetto assume un’importanza particolare nel caso dei principi attivi farmaceutici (API), che presentano caratteristiche peculiari e rischi significativi per la sicurezza dei lavoratori.

Per questo motivo, è indispensabile adottare sistemi di filtrazione altamente efficaci, combinati a soluzioni di contenimento progettate per prevenire qualsiasi fuga di polvere durante il normale funzionamento degli impianti, nonché nelle fasi di manutenzione come la sostituzione dei filtri o la gestione dei residui di scarto. Solo attraverso un approccio integrato e rigoroso è possibile assicurare un ambiente di lavoro sicuro, proteggendo gli operatori e garantendo la conformità alle normative vigenti.

In questo articolo esploreremo le principali tecnologie e strategie di contenimento delle polveri tossiche, analizzando le sfide specifiche legate ai vari settori industriali e proponendo soluzioni efficaci per minimizzare i rischi e ottimizzare la sicurezza operativa.

Cosa sono i prodotti ad alto contenimento?

I prodotti ad alto contenimento sono materiali e sostanze che richiedono una manipolazione, un processo e una conservazione in ambienti fortemente controllati e protetti, al fine di garantire la massima sicurezza per gli operatori, la qualità del prodotto e la tutela dell’ambiente circostante. Questi prodotti presentano caratteristiche particolarmente critiche, quali elevata tossicità, sensibilità, o potenziale pericolo biologico, che impongono l’adozione di standard rigorosi durante tutte le fasi di lavorazione.

Tali prodotti sono comunemente presenti in settori industriali come quello farmaceutico, biotecnologico, chimico e alimentare, dove la contaminazione crociata, l’esposizione degli operatori a sostanze pericolose e la perdita di integrità del prodotto devono essere assolutamente evitati. Per questo motivo, la gestione dei prodotti ad alto contenimento si basa su tecnologie avanzate di contenimento, sistemi di filtrazione altamente efficaci, e procedure operative studiate per minimizzare ogni rischio. Tra le caratteristiche principali:

- Manipolazione sicura e ambienti controllati: questi prodotti vengono trattati in ambienti con sistemi di contenimento specifici, come isolatori, cabine a pressione negativa e dispositivi di contenimento ermetico, che impediscono il contatto diretto tra sostanza e operatore o ambiente esterno;

- Tecnologie di contenimento e filtrazione: l’uso di filtri HEPA, camere a flusso laminare e sistemi di ventilazione dedicati garantisce che polveri, vapori o gas pericolosi non si diffondano oltre l’area di lavoro, proteggendo così la salute dei lavoratori e l’integrità ambientale;

- Automazione e monitoraggio: l’integrazione di sistemi automatizzati, robotica avanzata e sensori di monitoraggio in tempo reale assicura non solo la sicurezza, ma anche la tracciabilità, la qualità e l’efficienza dei processi produttivi, riducendo l’intervento umano diretto e quindi il rischio di esposizione.

Gli API come prodotti ad alto contenimento

Tra i prodotti che richiedono particolari misure di contenimento, i principi attivi farmaceutici (API) rappresentano un esempio emblematico. Gli API sono sostanze chimiche altamente attive e specifiche, utilizzate per la formulazione di farmaci, che durante la produzione e la manipolazione generano polveri estremamente fini e spesso sono associati a elevate concentrazioni di solventi volatili.

Queste polveri sottili, per la loro dimensione ridotta, possono essere facilmente inalate dagli operatori, penetrando profondamente nei polmoni e causando potenziali effetti nocivi sia a breve che a lungo termine, come reazioni allergiche, irritazioni, o addirittura tossicità sistemica. Oltre al rischio per la salute, la dispersione accidentale di polveri API può compromettere la qualità del prodotto finito, causando contaminazioni e problemi di sicurezza durante il processo produttivo.

Per queste ragioni, la produzione e la manipolazione degli API richiedono rigorosi sistemi di contenimento, che includono l’uso di isolatori, cabine a flusso laminare, sistemi di filtrazione HEPA (High Efficiency Particulate Air) e procedure di manutenzione controllata, volte a prevenire qualsiasi fuoriuscita di polveri e a proteggere sia gli operatori che l’ambiente di lavoro.

Cosa si intende con depolverazione e contenimento?

Nel contesto industriale, la depolverazione si riferisce al processo di rimozione o controllo delle polveri generate durante le attività produttive, mentre il contenimento riguarda l’insieme delle misure e tecnologie adottate per impedire che queste polveri, soprattutto se pericolose, si disperdano nell’ambiente di lavoro o vengano rilasciate nell’aria ambiente. In particolare, il contenimento in un processo di depolverazione ha l’obiettivo primario di evitare la fuoriuscita di polveri nocive, di composti ad alta potenza (potent compounds) e di polveri potenzialmente esplosive, garantendo così la sicurezza degli operatori, la protezione dell’ambiente e la continuità sicura del processo produttivo.

Quando si tratta di polveri farmaceutiche, le problematiche si articolano su due aspetti principali: da un lato, le caratteristiche tossicologiche, allergeniche o altamente attive del composto; dall’altro, il rischio intrinseco di esplosività delle polveri stesse.

- Il primo aspetto richiede una profonda comprensione delle proprietà chimico-fisiche e tossicologiche dei materiali trattati. È fondamentale valutare i limiti di esposizione professionale (OEL – Occupational Exposure Limits) e condurre analisi di rischio specifiche per determinare le strategie più efficaci per il controllo dell’esposizione degli operatori. Questo include l’adozione di dispositivi di protezione collettiva come sistemi di ventilazione localizzata, cabine a pressione negativa, e filtri ad alta efficienza, che permettono di mantenere la concentrazione di polveri al di sotto delle soglie di sicurezza;

- Il secondo aspetto riguarda il rischio che le polveri sottili, spesso invisibili a occhio nudo, si accumulino su superfici, macchinari e aree circostanti, creando un potenziale pericolo di incendio o esplosione. Le polveri combustibili possono infatti innescare eventi esplosivi se entrano in contatto con una fonte di ignizione, rappresentando un grave rischio per la sicurezza degli impianti e delle persone. Per questo motivo, il contenimento deve includere anche misure preventive per evitare l’accumulo di polveri e l’adozione di sistemi di monitoraggio e spegnimento rapido di eventuali incendi.

Classificazione dei rischi associati all’utilizzo di polveri tossiche

Per classificare e gestire adeguatamente i rischi associati all’utilizzo di polveri tossiche, si utilizza il concetto di Occupational Exposure Band (OEB), una scala che definisce il grado di potenza e tossicità del composto e stabilisce i limiti massimi di esposizione professionale (OEL). Più il composto è potente, più i valori di OEL sono bassi, richiedendo livelli di protezione più stringenti. Questa classificazione è fondamentale per orientare le strategie di prevenzione e per definire i parametri di sicurezza necessari nei sistemi di ventilazione, filtrazione e contenimento.

I datori di lavoro hanno la responsabilità di conoscere in dettaglio le caratteristiche tossicologiche dei materiali utilizzati, aggiornarsi costantemente sulle normative e sui limiti di esposizione, e implementare misure preventive efficaci. Queste misure includono l’utilizzo di tecnologie avanzate di contenimento e di sistemi di aspirazione localizzata, che impediscono la fuoriuscita di polveri durante tutte le fasi di lavorazione, ma anche durante le operazioni di manutenzione e pulizia, momenti in cui il rischio di dispersione è particolarmente elevato.

Strumenti per il contenimento nelle industrie ad alto rischio

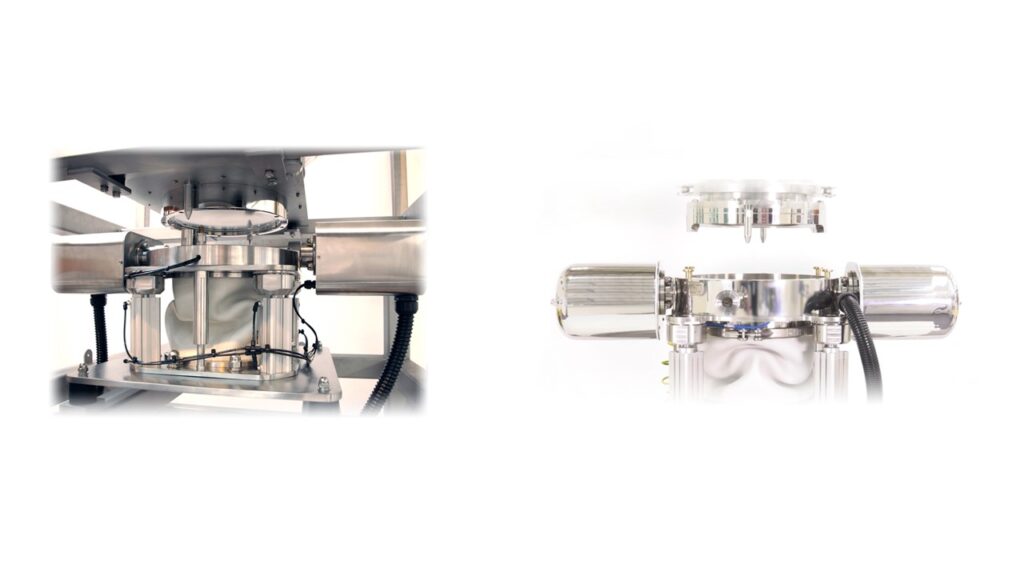

Per garantire un efficace contenimento delle polveri tossiche e dei composti ad alta potenza, le industrie si affidano a una vasta gamma di dispositivi e sistemi tecnici progettati per prevenire la dispersione di materiali pericolosi e proteggere la salute degli operatori. Tra gli strumenti più diffusi troviamo sistemi chiusi di lavorazione, isolatori ermetici, cabine a pressione negativa e impianti di aspirazione dotati di filtri ad alta efficienza come i filtri HEPA. Questi sistemi lavorano in sinergia per mantenere un ambiente di produzione sicuro, limitando al minimo il rischio di contaminazione ambientale e incrociata.

Valvole di contenimento

Le valvole di contenimento sono dispositivi fondamentali progettati per regolare il passaggio di fluidi, polveri o gas all’interno di impianti industriali, assicurando al tempo stesso il contenimento sicuro di sostanze potenzialmente pericolose o sensibili. Questi componenti sono indispensabili per preservare l’integrità dei processi produttivi, soprattutto in settori dove la sicurezza e la tutela ambientale sono prioritarie, come l’industria farmaceutica, chimica, alimentare e in generale in tutte le realtà che gestiscono materiali a rischio elevato. Le caratteristiche principali delle valvole di contenimento includono:

- Sicurezza nel contenimento di materiali pericolosi: le valvole sono progettate per impedire la fuoriuscita di sostanze rischiose, come polveri infiammabili, composti chimici pericolosi o principi attivi farmaceutici ad alta potenza, evitando contaminazioni ambientali e proteggendo gli operatori da esposizioni accidentali;

- Controllo e monitoraggio a distanza: molte valvole di contenimento sono dotate di sistemi di controllo remoto che permettono agli operatori di regolare e monitorare il funzionamento da postazioni centralizzate, riducendo l’intervento manuale e aumentando la sicurezza operativa;

- Garanzia di qualità e conformità normativa: in ambienti regolamentati, come quelli farmaceutici o chimici, le valvole sono essenziali per assicurare che non avvengano fughe di materiale, mantenendo la qualità del prodotto e la sicurezza dell’ambiente di lavoro. Inoltre, sistemi di tracciabilità integrati consentono di registrare ogni azione compiuta sulla valvola, facilitando la conformità alle normative vigenti;

- Ottimizzazione dei processi produttivi: le valvole di contenimento possono essere integrate in sistemi automatizzati che utilizzano algoritmi avanzati per ottimizzare l’efficienza energetica e ridurre gli sprechi durante le operazioni;

- Adatte ad ambienti a rischio di contaminazione: queste valvole sono particolarmente utili in impianti dove la contaminazione deve essere evitata assolutamente. Ad esempio, in un impianto farmaceutico, una valvola di contenimento assicura che polveri o gas volatili non fuoriescano durante la produzione, proteggendo così l’ambiente esterno da sostanze pericolose.

Filtri e sistemi filtranti

I filtri e i sistemi filtranti rappresentano tecnologie avanzate essenziali per la purificazione e la separazione di particelle, impurità o contaminanti da diversi tipi di fluidi, tra cui gas, aria, liquidi e polveri, all’interno dei processi industriali. Questi sistemi svolgono un ruolo cruciale non solo nel garantire la qualità del prodotto, ma anche nel tutelare la sicurezza degli operatori e nel mantenere l’efficienza complessiva degli impianti produttivi. Le principali funzioni dei filtri e dei sistemi filtranti sono:

- Separazione e rimozione di contaminanti: i filtri sono progettati per trattenere e separare impurità di varia natura, come polveri sottili, residui oleosi, particelle solide o microrganismi, dai fluidi processati (aria, gas, liquidi). Questa separazione è fondamentale per prevenire il deterioramento delle apparecchiature, evitare guasti e mantenere elevati standard qualitativi nel prodotto finale;

- Controllo e miglioramento della qualità dell’aria: in contesti industriali dove si manipolano sostanze pericolose o sensibili, la filtrazione dell’aria diventa imprescindibile per salvaguardare la salute dei lavoratori e assicurare un ambiente di lavoro pulito. Sistemi filtranti ad alta efficienza, come i filtri HEPA, sono capaci di catturare particelle microscopiche, inclusi agenti biologici e polveri ultrafini, garantendo aria priva di contaminanti;

- Contenimento di polveri e gas tossici: spesso integrati all’interno di sistemi di contenimento, i filtri svolgono un ruolo decisivo nel prevenire la dispersione nell’ambiente di polveri pericolose o gas nocivi, riducendo così il rischio di contaminazione ambientale e proteggendo sia gli operatori che il prodotto;

- Efficienza energetica e ottimizzazione delle risorse: oltre a migliorare la qualità del processo produttivo, i sistemi filtranti contribuiscono a ottimizzare i consumi energetici degli impianti. Filtri progettati e mantenuti correttamente riducono le perdite di carico, limitano la necessità di interventi di manutenzione frequenti e aumentano la durata delle apparecchiature, comportando un significativo risparmio in termini di costi operativi e consumo di energia;