L’importanza della filtrazione dell’aria negli impianti alimentari

Scopri l’importanza della filtrazione dell’aria nell’industria alimentare: applicazioni, normative e strategie per garantire sicurezza, qualità e conformità.

Table of Contents

Nell’industria alimentare e delle bevande, la qualità dell’aria e dei gas compressi impiegati nei processi produttivi rappresenta un fattore critico per la sicurezza e l’integrità del prodotto finale. Dalla fase di selezione alla lavorazione, dal confezionamento al soffiaggio di superfici, l’aria entra frequentemente in contatto diretto o indiretto con gli alimenti. Per questo motivo, deve essere accuratamente filtrata per eliminare qualsiasi forma di contaminazione da particelle solide, microrganismi, umidità o residui oleosi.

La filtrazione dell’aria non è solo una buona pratica: è una condizione imprescindibile per garantire prodotti più sicuri, igienicamente conformi e con una maggiore durata di conservazione. In un contesto industriale dove le normative igienico-sanitarie sono sempre più stringenti e dove la sostenibilità e l’efficienza sono elementi centrali, la gestione dell’aria pulita diventa una vera e propria risorsa strategica.

Questo articolo esplora il ruolo della filtrazione dell’aria e dei gas compressi nei moderni impianti alimentari, analizzando le diverse applicazioni industriali, gli standard internazionali di riferimento, e le sfide legate alla conformità normativa e ambientale. L’obiettivo è fornire una panoramica tecnica e normativa su come una corretta gestione dell’aria possa prevenire contaminazioni, migliorare la qualità sensoriale degli alimenti e rafforzare la fiducia del consumatore.

Le sfide della qualità dell’aria nell’industria alimentare

L’industria alimentare si confronta con sfide complesse e sempre più pressanti legate alla qualità dell’aria, che incidono direttamente sulla sicurezza alimentare, sull’efficienza produttiva e sulla salute dei lavoratori. In ambienti dove l’aria è costantemente in contatto con alimenti, operatori e macchinari, la presenza di contaminanti aerodispersi come microrganismi, spore di muffe e composti organici volatili (VOC) rappresenta un rischio concreto e continuo. Questi elementi possono compromettere la sicurezza dei prodotti, favorire richiami costosi e minare la reputazione del marchio.

L’eterogeneità dei prodotti trattati impone approcci differenziati: se nei processi a basso rischio, come il confezionamento di alimenti secchi, la filtrazione standard può essere sufficiente, nelle aree ad alta criticità igienica, come quelle dedicate a carne, latticini o alimenti pronti al consumo, è necessaria una filtrazione a più stadi, con filtri ad alta efficienza (fino a H13 o superiori) in grado di bloccare anche le particelle più fini. L’obiettivo non è solo proteggere il prodotto finale, ma anche garantire un ambiente a pressione positiva che impedisca l’ingresso di agenti contaminanti.

Questa complessità richiede una strategia ben calibrata, che tenga conto delle diverse zone di rischio all’interno degli stabilimenti e che punti sull’adozione di filtri certificati, performanti e progettati per ambienti sensibili. L’aggiornamento a soluzioni di filtrazione avanzata non è solo una misura preventiva, ma anche un investimento nella sostenibilità operativa: migliora la qualità dell’aria, riduce la necessità di interventi di manutenzione e ottimizza il consumo energetico. In un’industria dove ogni dettaglio conta, la qualità dell’aria è una componente fondamentale del successo produttivo.

Quali rischi si corrono?

Negli stabilimenti per la produzione di alimenti e bevande, la qualità dell’aria è un fattore cruciale per garantire la sicurezza dei prodotti e la salute dei lavoratori. L’ambiente produttivo può essere contaminato da una varietà di agenti aerodispersi che, se non adeguatamente controllati, possono compromettere gli standard igienico-sanitari e aumentare i rischi di contaminazione microbiologica, chimica e fisica. Di seguito sono descritti i principali pericoli legati alla presenza di inquinanti nell’aria:

- Contaminazione microbiologica (muffe, spore, batteri, virus): l’aria all’interno degli impianti alimentari può fungere da veicolo per microrganismi patogeni o deterioranti. Muffe e spore fungine possono depositarsi su superfici e alimenti, compromettendone la sicurezza e la conservabilità. I batteri aerodispersi, come ad esempio Listeria o Salmonella, rappresentano un serio rischio per la salute pubblica e la qualità del prodotto finito. Anche i virus possono diffondersi nell’aria, specialmente in ambienti chiusi e scarsamente ventilati, aumentando il rischio di contaminazione incrociata e malattie professionali;

- Presenza di composti organici volatili (VOC): i VOC sono sostanze chimiche che evaporano facilmente a temperatura ambiente e possono provenire da detergenti, disinfettanti, materiali da imballaggio o processi di lavorazione. La loro presenza prolungata nell’ambiente di lavoro può causare effetti nocivi sulla salute degli operatori, come irritazioni respiratorie, mal di testa, o disturbi a lungo termine legati all’esposizione cronica;

- Emissioni di composti maleodoranti: gli odori sgradevoli, come per esempio quello dell’aceto, pur non essendo sempre pericolosi dal punto di vista tossicologico, possono rendere l’ambiente di lavoro insalubre o stressante per i lavoratori. Inoltre, in alcune fasi della lavorazione alimentare, l’emissione di odori intensi può indicare la presenza di processi fermentativi anomali o degradazione delle materie prime;

- Polveri sottili (zucchero, farina, ingredienti secchi): l’inalazione di polveri alimentari sottili rappresenta un rischio concreto per la salute respiratoria degli operatori. Ingredienti in polvere come farina o zucchero, se dispersi nell’aria, possono provocare allergie, asma occupazionale o altre patologie respiratorie. Inoltre, queste polveri, se presenti in concentrazioni elevate, possono anche creare atmosfere potenzialmente esplosive, rendendo necessarie misure di contenimento e ventilazione adeguate.

Differenze tra aria ambientale e aria compressa

Nel contesto della produzione alimentare, è fondamentale distinguere tra aria ambientale e aria compressa, poiché entrambe richiedono approcci specifici per la filtrazione e il controllo della qualità. L’aria ambientale è l’aria presente negli ambienti di lavoro, soggetta a contaminazioni da polveri, microrganismi, odori e umidità presenti nell’ambiente stesso. La sua filtrazione, spesso effettuata tramite sistemi HVAC dotati di filtri HEPA o ULPA, mira a mantenere un’atmosfera pulita e controllata, riducendo il rischio di contaminazione diretta dei prodotti e migliorando le condizioni di lavoro per gli operatori.

L’aria compressa, invece, è aria che viene aspirata dall’ambiente esterno, compressa tramite appositi sistemi e utilizzata nei processi produttivi, spesso a contatto diretto o indiretto con gli alimenti. Questo tipo di aria presenta rischi specifici legati alla possibile presenza di oli lubrificanti, umidità e particolato derivanti dal compressore o dall’impianto stesso. La filtrazione dell’aria compressa richiede quindi dispositivi specifici come filtri coalescenti, a carbone attivo e a particolato fine, per garantire la rimozione completa di questi contaminanti e assicurare livelli di purezza conformi agli standard come ISO 8573-1.

L'importanza di filtri selezionati per l'industria alimentare

Realizzare un ambiente produttivo sicuro e a contaminazione controllata inizia con la creazione di barriere fisiche ben sigillate e continua con l’implementazione di sistemi HVAC dotati di filtri ad alta efficienza, progettati specificamente per ambienti alimentari. Questi filtri agiscono come una vera e propria difesa contro l’ingresso di particolato, muffe, spore, virus, batteri, VOC e polveri sottili provenienti da ingredienti secchi o dall’ambiente esterno. Inoltre, la filtrazione molecolare consente di trattenere odori e agenti corrosivi, migliorando la qualità dell’aria interna e la durata delle apparecchiature.

Anche il contesto esterno dev’essere preso in considerazione: una filtrazione efficace protegge non solo gli alimenti, ma anche gli operatori e l’ambiente circostante, riducendo l’impatto di eventuali emissioni nocive. Un ambiente di lavoro con aria pulita e priva di contaminanti contribuisce significativamente a migliorare il benessere e la produttività dei lavoratori. Quando l’aria è contaminata, anche in maniera lieve, può infatti causare fastidi che nel lungo periodo si traducono in un calo delle prestazioni lavorative. Al contrario, una buona qualità dell’aria favorisce una maggiore attenzione, riduce gli errori operativi e aumenta l’efficienza complessiva delle attività produttive.

Indipendentemente dal tipo di alimento trattato, secco, umido, pronto al consumo o confezionato, l’aria pulita rappresenta un “ingrediente invisibile” ma indispensabile. Un sistema di filtrazione inadeguato o mal gestito può compromettere l’intero processo produttivo, portando a risultati scadenti, confezioni non conformi o, nei casi più gravi, a crisi di sicurezza alimentare. Per questo è fondamentale che i filtri siano conformi agli standard internazionali, regolarmente manutenuti e validati, e scelti in base alle specifiche esigenze del processo produttivo.

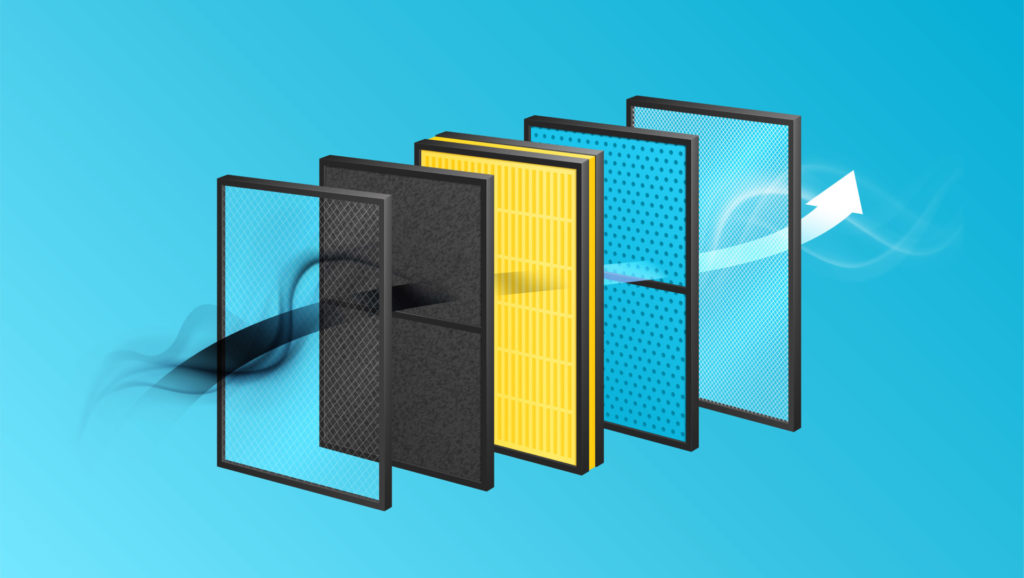

I filtri EPA, HEPA e ULPA

Nel settore alimentare l’utilizzo di filtri ad alta purezza è fondamentale per prevenire la contaminazione da particelle, batteri e altri agenti indesiderati. Una gamma completa di filtri EPA, HEPA e ULPA garantisce elevata efficienza di filtrazione, affidabilità e durata. Di seguito, le principali caratteristiche dei filtri comunemente utilizzati in ambienti alimentari:

- Filtri EPA (E10-E12): ideali per ambienti produttivi a rischio medio, filtrano fino al 99,5% delle particelle ≥ 0,3 micron. Sono spesso utilizzati come prefiltri in sistemi a più stadi;

- Filtri HEPA (H13-H14): offrono una capacità di rimozione fino al 99,995% delle particelle. Sono perfetti per aree sensibili come camere bianche, zone di confezionamento o ambienti a elevati standard igienici;

- Filtri ULPA (U15-U17): con un’efficienza superiore al 99,9995%, sono adatti per ambienti critici in cui è richiesto il massimo livello di purezza dell’aria, come nella produzione asettica.

Tutti i filtri sono realizzati con un mezzo filtrante in fibra ultrafine, che offre maggiore resistenza e facilità di manipolazione rispetto alla tradizionale fibra di vetro. Sono disponibili con telai realizzati in materiali compatibili con ambienti a elevato standard igienico, come alluminio, acciaio inox o plastica. Ogni filtro è conforme alla normativa EN1822 ed è progettato per garantire elevate prestazioni di filtrazione con un ridotto consumo energetico, contribuendo in modo significativo alla sicurezza e all’efficienza dei processi.

Cosa dice la normativa in vigore?

Nell’industria alimentare, la qualità dell’aria è regolamentata da normative e linee guida rigorose che mirano a prevenire la contaminazione dei prodotti e garantire ambienti di lavorazione sicuri e igienici. Oltre alla norma ISO 8573-1, che regola la purezza dell’aria compressa, le buone pratiche di produzione (GMP – Good Manufacturing Practices) e i regolamenti HACCP (Hazard Analysis and Critical Control Points), ulteriori norme impongono requisiti stringenti per la filtrazione e il controllo dell’aria, soprattutto in aree critiche come il confezionamento, la fermentazione o il trattamento termico.

In Europa, per esempio, il Regolamento (CE) n. 852/2004 sull’igiene dei prodotti alimentari, aggiornato più di recente dal Regolamento (UE) 2021/382, stabilisce che l’aria (sia ambiente che compressa) non deve essere fonte di contaminazione. L’aria compressa utilizzata a contatto diretto o indiretto con alimenti deve essere filtrata in modo da rimuovere particelle solide, umidità e olio, secondo livelli di purezza adeguati alla sensibilità del processo. A tal proposito, filtri HEPA o ULPA vengono spesso utilizzati nei sistemi HVAC degli ambienti a contaminazione controllata, mentre nei circuiti di aria compressa sono richieste combinazioni di filtri coalescenti, a carbone attivo e a particolato fine.

Il rispetto di queste normative non è solo una questione di conformità legale, ma rappresenta una misura essenziale per prevenire richiami di prodotto, proteggere la salute del consumatore e salvaguardare la reputazione del marchio. Un sistema di filtrazione dell’aria ben progettato e mantenuto riduce significativamente i rischi di contaminazione incrociata, prolunga la vita utile delle apparecchiature e migliora l’efficienza energetica. Inoltre, garantisce un ambiente di lavoro più salubre per il personale, contribuendo al rispetto degli standard di sicurezza sul lavoro e alla sostenibilità dell’intero processo produttivo.